Visuelle Produkt-Qualitätssicherung

Wettbewerbsfähigkeit sichern durch automatisierte Qualitätssicherung

schnell. zuverlässig. planbar.

durch

Synthetische Daten

Bilder

Reduzierung Bilddatenbedarf

von 100 auf 10 Bilder

Erklärbare KI

%

Transparenz

Visuelle Darstellung der KI-Entscheidungen auf Basis der Daten

Domänenwissen

Jahre Erfahrung

Expertise in allen Bereichen des Shop-Floors

Daten

Herausforderungen

In vielen Unternehmen stoßen wir auf eine zentrale Herausforderung im Bereich der Künstlichen Intelligenz die eingeschränkte Verfügbarkeit von hochwertigen Bilddaten. Unternehmen stehen vor der Herausforderung Daten in ausreichender Menge für das Training verlässlicher Modelle zu erzeugen – insbesondere bei selten Anwendungsszenarien oder Defekten.

Lösung

Künstlichen Bilddaten inkl. von Defekten können durch eine CAD-CAS Kopplung gezielt nachgebildet und anschließend photorealistisch gerendert werden. Diese synthetischen Daten können in Kombination zu den bestehenden Realdaten oder eigenständig zum Training der KI-Modelle genutzt werden.

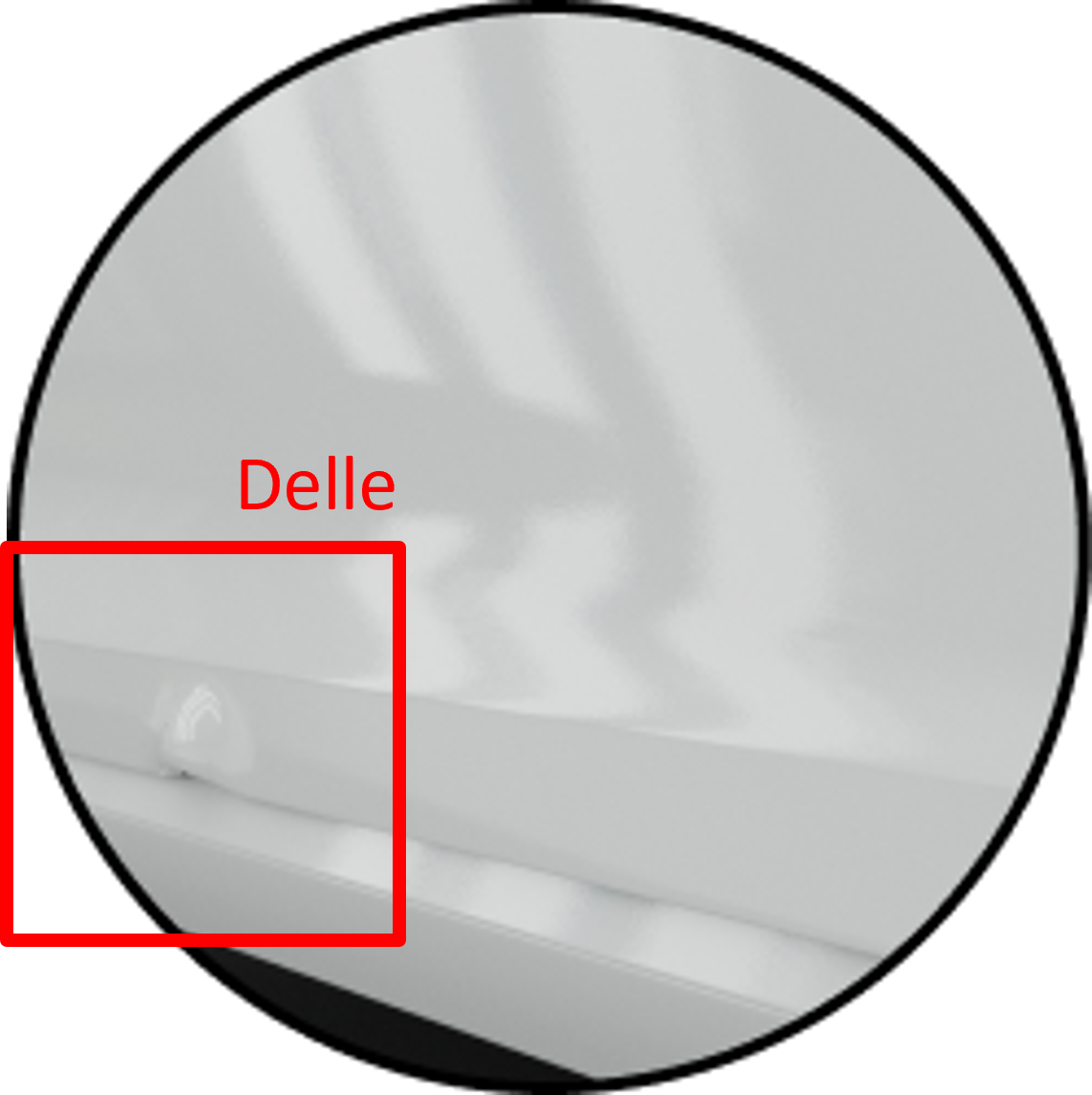

Defektkatalog

Um die Reaktionsgeschwindigkeit auf neu auftretende Herausforderungen zu erhöhen, entwickeln wir kontinuierlich synthetische Defektkataloge. Diese Kataloge umfassen generalisierte Fehlermerkmale, die für eine breite Palette von Produkten relevant sind. Besonderes Augenmerk legen wir dabei auf häufig auftretende Fehler, die unter spezifischen Produktions- und Fertigungsbedingungen entstehen können.

Gängige Spritzgussfehler

Gängige Gussfehler

Mehrwert

%

Datenbedarf

%

Robustheit

Vertrauen

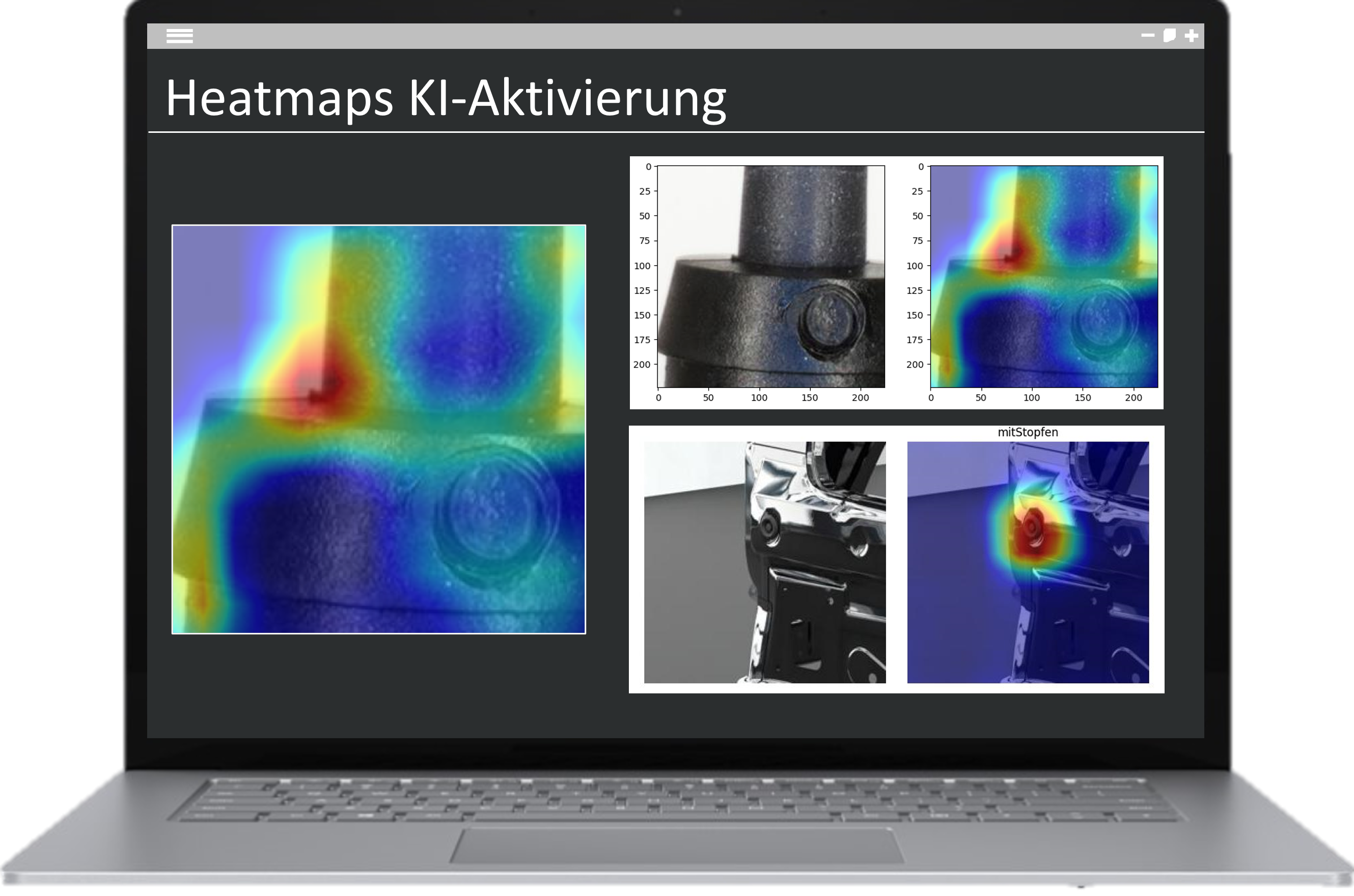

Herausforderungen

Das Vertrauensproblem gegenüber KI-Lösungen ist weit verbreitet. Intransparente Algorithmen und undurchsichtige Entscheidungsprozesse erzeugen Unsicherheit bei Unternehmen. Diese zögern, KI zu integrieren, da die Funktionsweise und der Einfluss auf geschäftskritische Abläufe nicht klar sind

Lösung

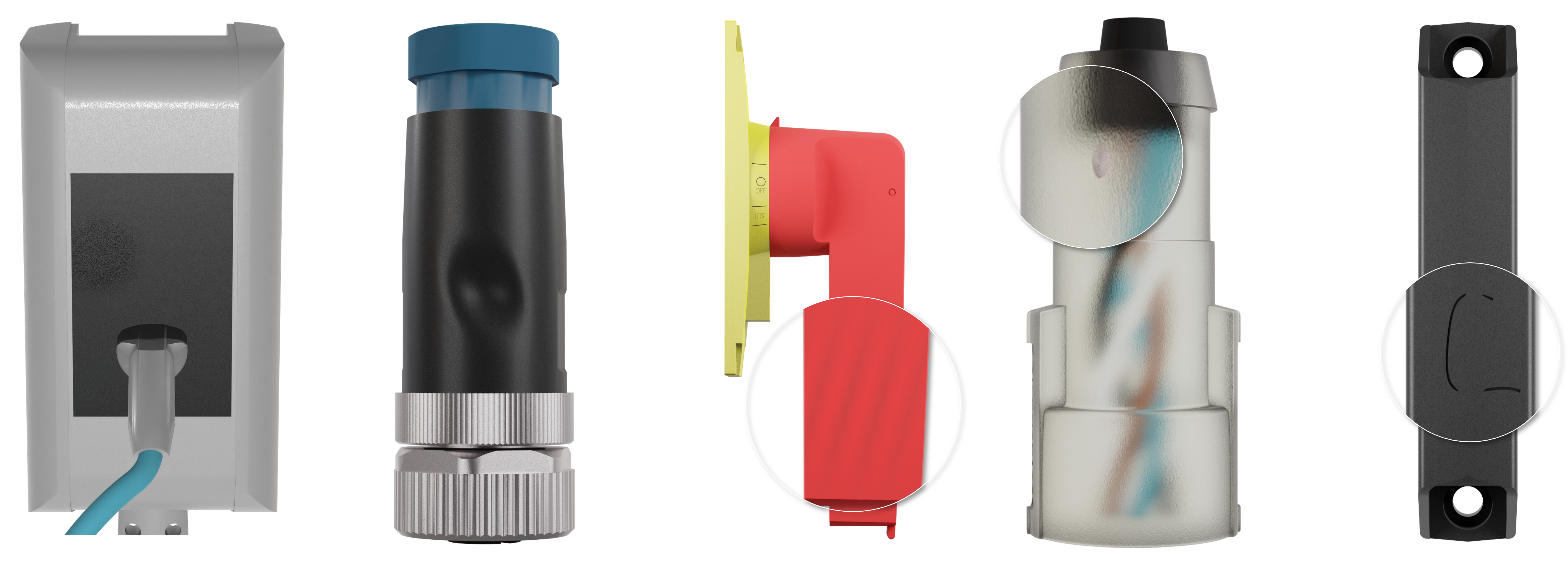

Um das Vertrauensproblem zu überwinden, setzen wir auf innovative AI-Explainability-Tools. Diese Technologien ermöglichen eine klare, nachvollziehbare Visualisierung der Entscheidungsprozesse unserer KI-Modelle. Durch die Offenlegung von relevanten Informationen und Erklärungen schaffen wir Transparenz

Visulisierung mittels Objectdetection und Aktivierungsmaps

Domänenwissen

Herausforderungen

In der Welt der Produktions- und Anlagenplanung führt eine ausschließliche Fokussierung auf Software und künstliche Intelligenz oft zu Herausforderungen, wenn nicht ausreichend Domänenwissen einbezogen wird. Ohne ein tiefes Verständnis der spezifischen Produktionsprozesse und technischen Anforderungen können KI-Lösungen entwickelt werden, die in der praktischen Umsetzung nur eingeschränkt funktionsfähig sind. Dies resultiert in ineffizienten Abläufen und erhöhten Kosten, da die Systeme nicht vollständig auf die realen Bedingungen der Produktionsstätten abgestimmt sind.

Lösung

Unser Ansatz überwindet diese Herausforderung, indem wir unser umfassendes Domänenwissen aus über 50 Jahren Erfahrung in der Produktion in die Entwicklung unserer KI-Systeme integrieren. Diese tiefe Verankerung in den realen Produktionsprozessen ermöglicht es uns, maßgeschneiderte, intelligente Lösungen zu entwickeln, die nicht nur technologisch fortschrittlich sind, sondern auch in bestehende Prozesse nahtlos integrierbar und hochgradig effektiv sind. Indem wir bewährtes Produktions-Know-how mit modernster KI-Technologie verschmelzen, bieten wir unseren Kunden optimierte Lösungen, die echte Wertschöpfung schaffen und den Weg für zukünftige Innovationen ebnen.

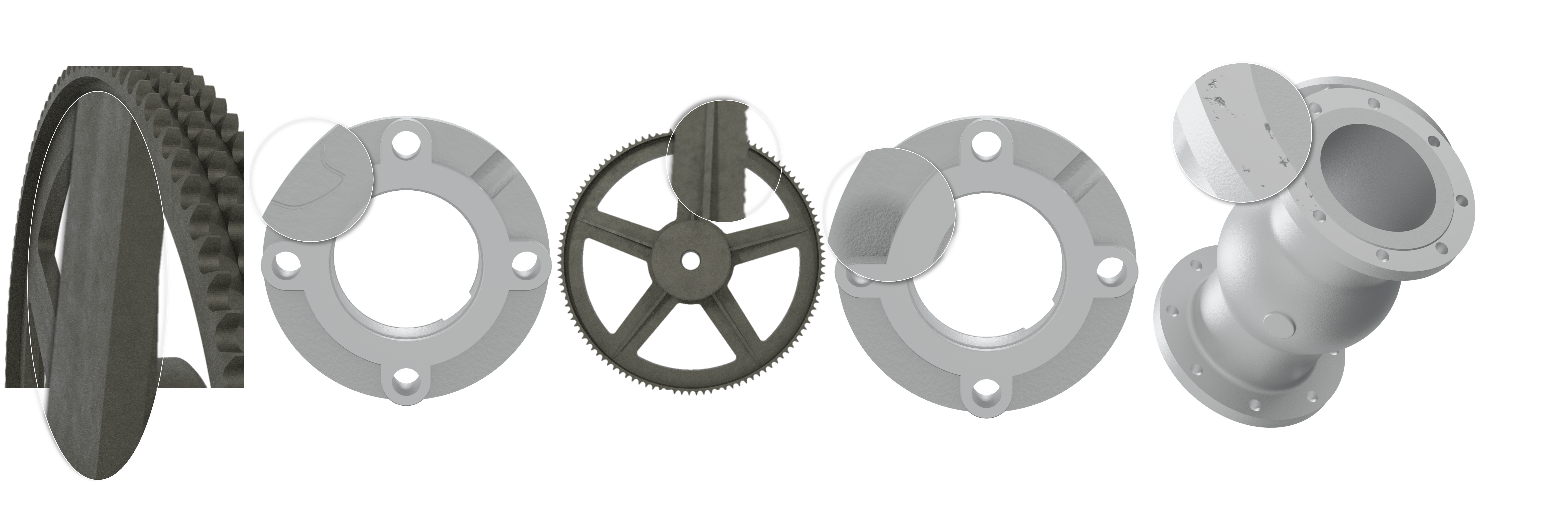

Qualität in allen Fertigungsschritten

Urformen

Verfahren

- Kunstoffspritzguss

- Gießen

- 3D-Druck

- Sintern

Umformen

Verfahren

- Tiefziehen

- Strangpressen

Trennen/Fügen

Verfahren

- Schweißen

- Löten

- Kleben

Beschichten

Verfahren

- Lackieren

- Galvanisieren

- Pulverbeschichten

Montage

Verfahren

- Endmontage

Fehlerbilder:

- Deformation (Einfallstellen)

- Grat

- Kaltlauf

- Stringing, Warping,

- Schichtfehler

- Lufteinschlüsse (Glas)

Fehlerbilder:

- Rissbildung

- Faltenbildung

Fehlerbilder:

- Einschlüsse

- Schweißnahtfehler

- Poren

- Schweißspritzer

- Oxidation

- Verzug

- Klebstoffüberschuss

Fehlerbilder:

- Lackschäden

- Dellen/Beulen

- Lackpickel

- Farbnebel

Fehlerbilder:

- Fehlerhaft montiert

- Stecker falsch gesteckt